Chapas de Aço Inoxidável 316H: Excelência em Engenharia para Ambientes Extremos

As chapas de aço inoxidável 316H representam um subconjunto especializado de aços inoxidáveis austeníticos, projetados para prosperar em aplicações onde altas temperaturas, produtos químicos corrosivos e integridade estrutural convergem. Ao contrário das chapas de aço inoxidável genéricas, as chapas 316H são adaptadas com uma composição química única que amplifica a resistência a altas temperaturas e a resistência à corrosão, tornando-as indispensáveis em indústrias que vão da petroquímica à geração de energia. Esta visão geral detalhada explora sua composição, nuances de fabricação, atributos de desempenho e aplicações do mundo real, destacando o que as diferencia das chapas 316 padrão e outras ligas.

No cerne da durabilidade das chapas 316H está sua composição precisa da liga, que se baseia na química comprovada do 316, mas com uma modificação crítica: o teor de carbono. Enquanto o aço inoxidável 316 padrão limita o carbono a um máximo de 0,08%, o 316H aumenta essa faixa para 0,04–0,10%. Este aumento intencional serve a um propósito vital: o carbono fortalece os limites dos grãos do material, impedindo a fluência (deformação lenta e permanente sob estresse contínuo) quando exposto a altas temperaturas — um modo de falha comum em equipamentos industriais operando acima de 600°C (1112°F).

Além do carbono, as chapas 316H retêm os elementos de liga que tornam o 316 um elemento básico em ambientes corrosivos:

- Cromo (16,0–18,0%): Forma uma camada de óxido passiva na superfície da chapa, protegendo-a da oxidação e corrosão geral. Esta camada se autorregenera se arranhada, garantindo proteção a longo prazo.

- Níquel (10,0–14,0%): Estabiliza a estrutura cristalina austenítica, que confere ao 316H sua excepcional ductilidade e tenacidade, mesmo em baixas temperaturas. Esta propriedade é crucial para moldar chapas em formas complexas sem rachaduras.

- Molibdênio (2,0–3,0%): Um elemento definidor que eleva o 316H acima dos aços cromo-níquel como o 304. O molibdênio aumenta a resistência à corrosão por pites e fendas, particularmente em ambientes ricos em cloretos — pense em água do mar, salmouras ou fluidos de processamento químico.

- Elementos traços, incluindo manganês (máx. 2,0%), silício (máx. 0,75%) e fósforo (máx. 0,045%), refinam ainda mais as propriedades mecânicas, equilibrando a conformabilidade com a resistência.

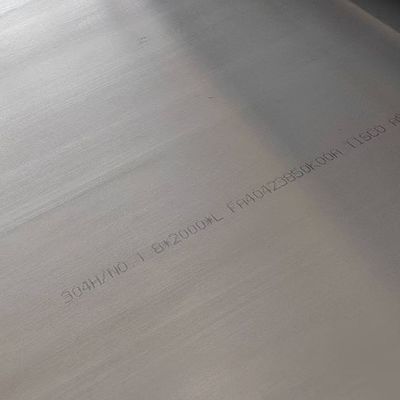

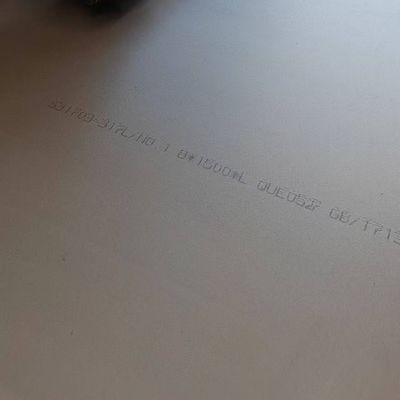

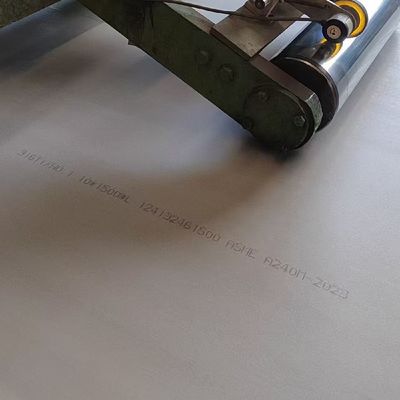

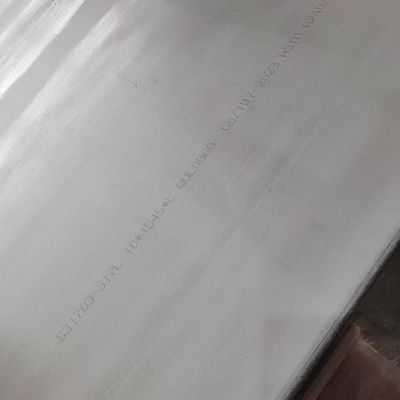

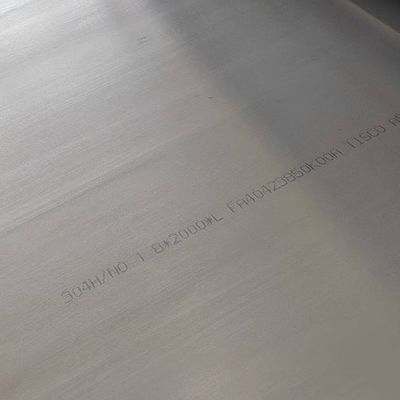

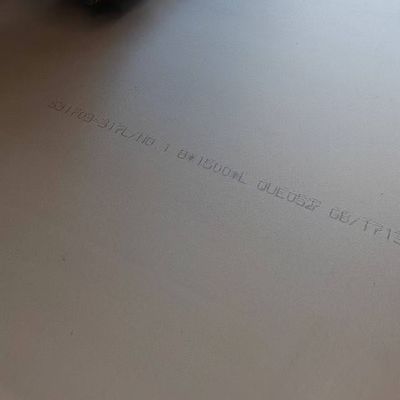

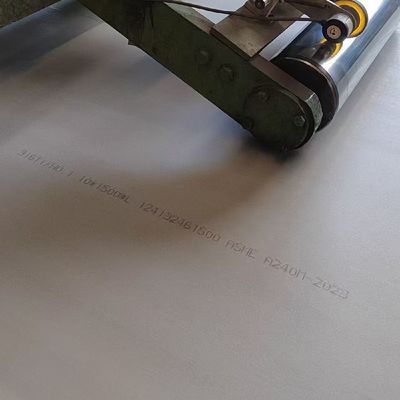

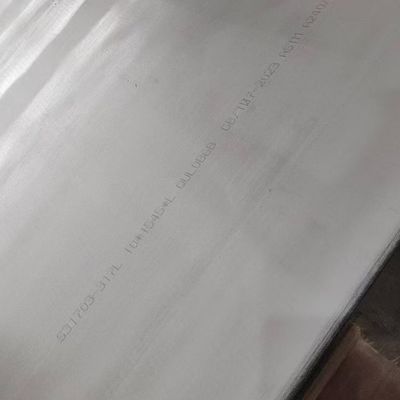

As chapas de aço inoxidável 316H são produzidas por meio de um processo rigoroso para garantir uniformidade e desempenho. A jornada começa com a fusão de matérias-primas de alta pureza em fornos de arco elétrico, seguida de refino para remover impurezas como enxofre e oxigênio. Uma vez que a liga atinge a composição desejada, ela passa por laminação a quente — passando por rolos em temperaturas superiores a 1100°C (2012°F) — para formar chapas de espessuras variadas, normalmente variando de 1,5 mm a 150 mm, embora tamanhos personalizados estejam disponíveis para projetos especializados.

A laminação a frio pode ser empregada para chapas mais finas (abaixo de 3 mm) para obter tolerâncias dimensionais mais precisas e um acabamento superficial mais suave, crítico para aplicações onde a higiene ou a eficiência do fluxo de fluido são importantes, como no processamento de alimentos ou equipamentos farmacêuticos. Após a laminação, as chapas passam por recozimento — um processo de tratamento térmico onde são aquecidas a 1050–1150°C (1922–2102°F) e resfriadas rapidamente — para restaurar a ductilidade e dissolver quaisquer precipitados prejudiciais que possam enfraquecer o material.

O que distingue a fabricação de chapas 316H do 316 padrão é o controle rigoroso sobre a distribuição do carbono. Durante o recozimento, a regulação precisa da temperatura garante que o carbono permaneça uniformemente disperso dentro da matriz austenítica, evitando a precipitação de carboneto nos limites dos grãos que poderia comprometer a resistência à corrosão. Essa atenção aos detalhes torna as chapas 316H particularmente confiáveis em estruturas soldadas, onde as zonas afetadas pelo calor (ZACs) são propensas a fraqueza.

As chapas 316H se destacam em propriedades mecânicas que são importantes para aplicações estruturais. Sua resistência à tração mínima de 515 MPa e resistência ao escoamento de 205 MPa garantem que elas possam suportar cargas pesadas, enquanto um alongamento de 40% (mínimo) permite a dobra, conformação e fabricação sem fraturas. Essa combinação de resistência e ductilidade as torna adequadas para tudo, desde vasos de pressão até suportes estruturais em plataformas offshore.

Onde as chapas 316H realmente se destacam, no entanto, é em seu desempenho térmico. Ao contrário do 316 padrão, que pode apresentar fluência em temperaturas acima de 650°C (1202°F), as chapas 316H mantêm a integridade estrutural até 800°C (1472°F). A resistência à fluência é crítica em aplicações como tubos de caldeira, revestimentos de fornos e componentes de turbinas, onde os materiais são submetidos a estresse constante em altas temperaturas durante anos de operação. Testes mostram que as chapas 316H experimentam menos de 0,1% de deformação por fluência após 10.000 horas a 700°C (1292°F) sob uma tensão de 100 MPa — superando em muito muitos outros aços austeníticos.

A condutividade térmica é outro atributo chave: as chapas 316H conduzem calor a uma taxa de 16,2 W/(m·K) a 100°C (212°F), tornando-as eficazes em trocadores de calor onde a transferência térmica controlada é essencial. Elas também exibem baixa expansão térmica (16,0 × 10⁻⁶/°C entre 0–100°C), reduzindo o risco de empenamento ou rachaduras quando expostas a flutuações rápidas de temperatura — um desafio comum em fornos industriais.

A resistência à corrosão é a pedra angular do apelo das chapas 316H, especialmente em ambientes agressivos. Seu teor de molibdênio as torna altamente resistentes à corrosão por pites induzida por cloretos — uma forma de corrosão localizada que pode causar falha súbita em metais não protegidos. Em testes de névoa salina, as chapas 316H não mostram sinais de corrosão por pites após 5.000 horas de exposição, em comparação com as chapas 304, que podem apresentar corrosão por pites em 1.000 horas. Isso as torna ideais para aplicações marítimas, como cascos de navios, eixos de hélices e infraestrutura costeira, onde a imersão em água do mar é constante.

Elas também resistem à corrosão em ambientes ácidos e alcalinos. Em soluções de ácido sulfúrico (até 5% de concentração a 60°C/140°F), as chapas 316H corroem a uma taxa inferior a 0,1 mm/ano — lenta o suficiente para garantir décadas de serviço em tanques e tubulações de processamento químico. Da mesma forma, em soluções de soda cáustica (hidróxido de sódio), elas superam os aços carbono, que corroem rapidamente, e até mesmo algumas ligas de níquel, que podem se tornar quebradiças sob exposição prolongada.

Uma vantagem única das chapas 316H é sua resistência à corrosão intergranular (CIG), um tipo de degradação que ataca os limites dos grãos. Graças ao seu teor de carbono controlado e ao processo de recozimento, elas passam no teste ASTM A262 Practice E — um padrão rigoroso para avaliar a resistência à CIG — tornando-as seguras para uso em aplicações de alta pureza, como reatores farmacêuticos e equipamentos de processamento de alimentos, onde a contaminação por metal pode comprometer a qualidade do produto.

As chapas de aço inoxidável 316H são o material de escolha em indústrias onde a falha não é uma opção. No setor petroquímico, elas revestem vasos de reação e tubulações de transferência que manuseiam petróleo bruto, gás natural e subprodutos corrosivos. Sua capacidade de suportar altas pressões (até 10.000 psi) e temperaturas (600–800°C) as torna indispensáveis em unidades de hidrocracking, onde hidrocarbonetos pesados são decompostos em combustíveis mais leves.

Na geração de energia, as chapas 316H formam os tubos de trocadores de calor e painéis de caldeiras de usinas termelétricas, a gás e nucleares. Aqui, elas suportam a exposição contínua a vapor superaquecido (até 550°C/1022°F) e subprodutos da combustão, incluindo dióxido de enxofre, sem sucumbir à corrosão ou fluência.

A indústria navalconfia nas chapas 316H para plataformas offshore, onde elas resistem à água salgada, ao impacto das ondas e à incrustação biológica. Elas também são usadas em usinas de dessalinização, onde a água do mar é convertida em água doce — um ambiente rico em cloretos que degradaria rapidamente materiais inferiores.

Outras aplicações incluem componentes aeroespaciais(revestimentos de exaustão de motores a jato), fornos industriais(retortas e elementos de aquecimento) e equipamentos de controle de poluição(depuradores que removem gases ácidos das emissões industriais). Em cada caso, as chapas 316H oferecem uma rara combinação de resistência, longevidade e confiabilidade que reduz os custos de manutenção e estende a vida útil dos equipamentos.

Raian IonescuQualidade material muito boa. nós temos cooperar mais de 10 anos. Trocam tipos dos lotes do material de aço. Toda a qualidade material boa. Eles dever para toda a qualidade material. Nós estamos aplanando para continuar a cooperar no futuro com eles

Raian IonescuQualidade material muito boa. nós temos cooperar mais de 10 anos. Trocam tipos dos lotes do material de aço. Toda a qualidade material boa. Eles dever para toda a qualidade material. Nós estamos aplanando para continuar a cooperar no futuro com eles![]()

![]()

![]()

![]()