Tôles en acier inoxydable 316H : L'excellence de l'ingénierie pour les environnements extrêmes

Les tôles en acier inoxydable 316H représentent un sous-ensemble spécialisé d'aciers inoxydables austénitiques, conçues pour prospérer dans les applications où les températures élevées, les produits chimiques corrosifs et l'intégrité structurelle convergent. Contrairement aux tôles en acier inoxydable génériques, les tôles 316H sont adaptées avec une composition chimique unique qui amplifie à la fois la résistance aux températures élevées et la résistance à la corrosion, ce qui les rend indispensables dans des industries allant de la pétrochimie à la production d'énergie. Cet aperçu détaillé explore leur composition, les nuances de fabrication, les attributs de performance et les applications réelles, en soulignant ce qui les distingue des tôles 316 standard et des autres alliages.

Au cœur de la durabilité des tôles 316H se trouve leur composition d'alliage précise, qui s'appuie sur la chimie éprouvée du 316, mais avec une modification critique : la teneur en carbone. Alors que l'acier inoxydable 316 standard limite le carbone à 0,08 % maximum, le 316H augmente cette plage à 0,04–0,10 %. Cette augmentation intentionnelle sert un objectif vital : le carbone renforce les joints de grains du matériau, empêchant le fluage (déformation lente et permanente sous contrainte soutenue) lorsqu'il est exposé à des températures élevées — un mode de défaillance courant dans les équipements industriels fonctionnant au-dessus de 600 °C (1112 °F).

Au-delà du carbone, les tôles 316H conservent les éléments d'alliage qui font du 316 un incontournable dans les environnements corrosifs :

- Chrome (16,0–18,0 %): Forme une couche d'oxyde passive à la surface de la tôle, la protégeant de l'oxydation et de la corrosion générale. Cette couche se répare d'elle-même en cas de rayure, assurant une protection à long terme.

- Nickel (10,0–14,0 %): Stabilise la structure cristalline austénitique, ce qui confère au 316H sa ductilité et sa ténacité exceptionnelles, même à basse température. Cette propriété est cruciale pour former des tôles en formes complexes sans se fissurer.

- Molybdène (2,0–3,0 %): Un élément déterminant qui élève le 316H au-dessus des aciers chrome-nickel comme le 304. Le molybdène améliore la résistance à la corrosion par piqûres et à la corrosion caverneuse, en particulier dans les environnements riches en chlorures — pensez à l'eau de mer, aux saumures ou aux fluides de traitement chimique.

- Des oligo-éléments, notamment le manganèse (2,0 % max), le silicium (0,75 % max) et le phosphore (0,045 % max), affinent encore les propriétés mécaniques, équilibrant la formabilité et la résistance.

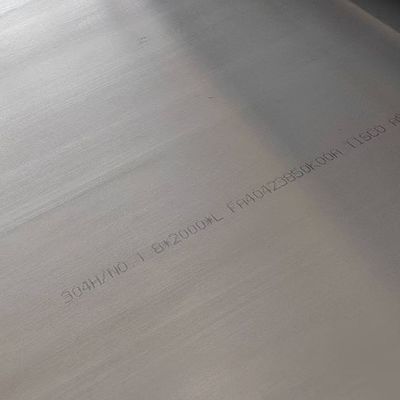

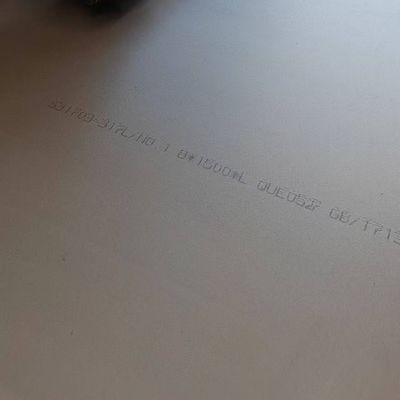

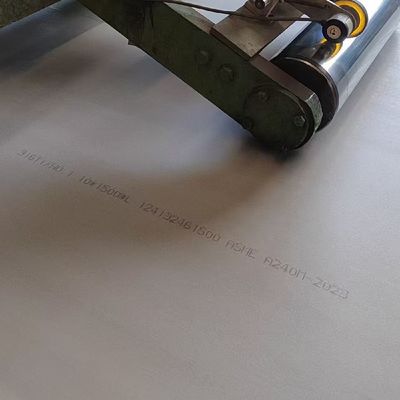

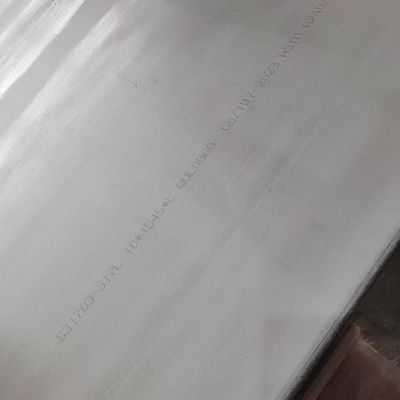

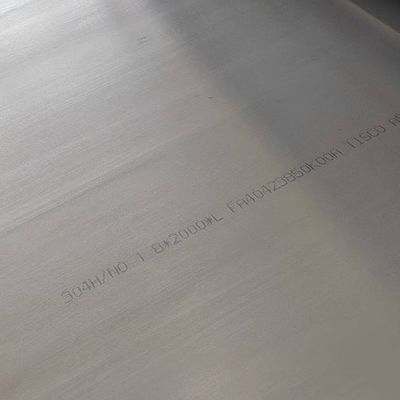

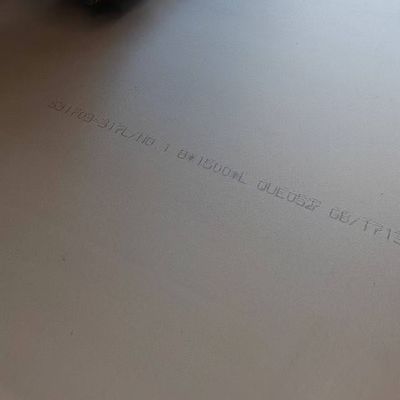

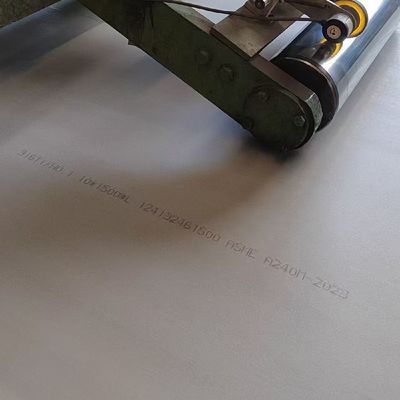

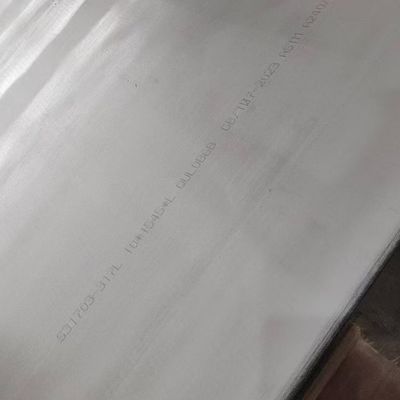

Les tôles en acier inoxydable 316H sont produites grâce à un processus rigoureux pour garantir l'uniformité et la performance. Le processus commence par la fusion de matières premières de haute pureté dans des fours à arc électrique, suivie d'un affinage pour éliminer les impuretés comme le soufre et l'oxygène. Une fois que l'alliage atteint la composition souhaitée, il subit un laminage à chaud — passant à travers des rouleaux à des températures supérieures à 1100 °C (2012 °F) — pour former des tôles d'épaisseurs variables, généralement comprises entre 1,5 mm et 150 mm, bien que des tailles personnalisées soient disponibles pour des projets spécialisés.

Le laminage à froid peut être utilisé pour les tôles plus minces (inférieures à 3 mm) afin d'obtenir des tolérances dimensionnelles plus strictes et un état de surface plus lisse, ce qui est essentiel pour les applications où l'hygiène ou l'efficacité de l'écoulement des fluides est importante, comme dans l'industrie agroalimentaire ou les équipements pharmaceutiques. Après le laminage, les tôles subissent un recuit — un traitement thermique où elles sont chauffées à 1050–1150 °C (1922–2102 °F) et refroidies rapidement — pour restaurer la ductilité et dissoudre toutes les précipitations nocives qui pourraient affaiblir le matériau.

Ce qui distingue la fabrication des tôles 316H du 316 standard, c'est le contrôle strict de la répartition du carbone. Pendant le recuit, une régulation précise de la température garantit que le carbone reste uniformément dispersé dans la matrice austénitique, évitant la précipitation de carbures aux joints de grains qui pourrait compromettre la résistance à la corrosion. Cette attention aux détails rend les tôles 316H particulièrement fiables dans les structures soudées, où les zones affectées par la chaleur (ZAH) sont sujettes à la fragilité.

Les tôles 316H excellent dans les propriétés mécaniques qui comptent pour les applications structurelles. Leur résistance à la traction minimale de 515 MPa et leur limite d'élasticité de 205 MPa garantissent qu'elles peuvent résister à de lourdes charges, tandis qu'un allongement de 40 % (minimum) permet le pliage, le formage et la fabrication sans se fracturer. Cette combinaison de résistance et de ductilité les rend adaptées à tout, des récipients sous pression aux supports structurels des plates-formes offshore.

Là où les tôles 316H se démarquent vraiment, cependant, c'est dans leurs performances thermiques. Contrairement au 316 standard, qui peut présenter un fluage à des températures supérieures à 650 °C (1202 °F), les tôles 316H maintiennent leur intégrité structurelle jusqu'à 800 °C (1472 °F). La résistance au fluage est essentielle dans des applications telles que les tubes de chaudière, les revêtements de four et les composants de turbine, où les matériaux sont soumis à des contraintes constantes à des températures élevées pendant des années de fonctionnement. Des tests montrent que les tôles 316H subissent moins de 0,1 % de déformation par fluage après 10 000 heures à 700 °C (1292 °F) sous une contrainte de 100 MPa — surpassant de loin de nombreux autres aciers austénitiques.

La conductivité thermique est un autre attribut clé : les tôles 316H conduisent la chaleur à un taux de 16,2 W/(m·K) à 100 °C (212 °F), ce qui les rend efficaces dans les échangeurs de chaleur où le transfert thermique contrôlé est essentiel. Elles présentent également une faible dilatation thermique (16,0 × 10⁻⁶/°C entre 0 et 100 °C), ce qui réduit le risque de gauchissement ou de fissuration lorsqu'elles sont exposées à des fluctuations rapides de température — un défi courant dans les fours industriels.

La résistance à la corrosion est la pierre angulaire de l'attrait des tôles 316H, en particulier dans les environnements agressifs. Leur teneur en molybdène les rend très résistantes à la corrosion par piqûres induite par les chlorures — une forme de corrosion localisée qui peut provoquer une défaillance soudaine des métaux non protégés. Lors des tests au brouillard salin, les tôles 316H ne présentent aucun signe de piqûres après 5 000 heures d'exposition, contre les tôles 304, qui peuvent présenter des piqûres en moins de 1 000 heures. Cela les rend idéales pour les applications marines, telles que les coques de navires, les arbres d'hélice et les infrastructures côtières, où l'immersion dans l'eau de mer est constante.

Elles résistent également à la corrosion dans les environnements acides et alcalins. Dans les solutions d'acide sulfurique (jusqu'à 5 % de concentration à 60 °C/140 °F), les tôles 316H se corrodent à un taux inférieur à 0,1 mm/an — suffisamment lent pour assurer des décennies de service dans les réservoirs et les pipelines de traitement chimique. De même, dans les solutions de soude caustique (hydroxyde de sodium), elles surpassent les aciers au carbone, qui se corrodent rapidement, et même certains alliages de nickel, qui peuvent devenir fragiles en cas d'exposition prolongée.

Un avantage unique des tôles 316H est leur résistance à la corrosion intergranulaire (CIG), un type de dégradation qui attaque les joints de grains. Grâce à leur teneur en carbone contrôlée et à leur processus de recuit, elles réussissent le test ASTM A262 Practice E — une norme rigoureuse pour l'évaluation de la résistance à la CIG — ce qui les rend sûres pour une utilisation dans des applications de haute pureté comme les réacteurs pharmaceutiques et les équipements de transformation des aliments, où la contamination des métaux pourrait compromettre la qualité des produits.

Les tôles en acier inoxydable 316H sont le matériau de choix dans les industries où l'échec n'est pas une option. Dans le secteur pétrochimique, elles tapissent les cuves de réacteur et les pipelines de transfert manipulant le pétrole brut, le gaz naturel et les sous-produits corrosifs. Leur capacité à résister à des pressions élevées (jusqu'à 10 000 psi) et à des températures (600–800 °C) les rend indispensables dans les unités d'hydrocraquage, où les hydrocarbures lourds sont décomposés en carburants plus légers.

Dans la production d'énergie, les tôles 316H forment les tubes d'échangeur de chaleur et les panneaux de chaudière des centrales au charbon, au gaz et nucléaires. Ici, elles subissent une exposition continue à de la vapeur surchauffée (jusqu'à 550 °C/1022 °F) et à des sous-produits de combustion, dont le dioxyde de soufre, sans succomber à la corrosion ou au fluage.

L'industrie maritime s'appuie sur les tôles 316H pour les plates-formes offshore, où elles résistent à l'eau salée, à l'impact des vagues et au biofouling. Elles sont également utilisées dans les usines de dessalement, où l'eau de mer est convertie en eau douce — un environnement riche en chlorures qui dégraderait rapidement les matériaux de qualité inférieure.

D'autres applications incluent les composants aérospatiaux (revêtements d'échappement de moteurs à réaction), les fours industriels (cornues et éléments chauffants) et les équipements de contrôle de la pollution (épurateurs qui éliminent les gaz acides des émissions industrielles). Dans chaque cas, les tôles 316H offrent une combinaison rare de résistance, de longévité et de fiabilité qui réduit les coûts de maintenance et prolonge la durée de vie des équipements.

Raian IonescuQualité matérielle très bonne. nous avons pour coopérer plus de 10 ans. Ils commercent des genres de sorts de matériel en acier. Toute la qualité matérielle bonne. Ils devoir pour toute la qualité matérielle. Nous surfaçons pour continuer à coopérer avec eux à l'avenir

Raian IonescuQualité matérielle très bonne. nous avons pour coopérer plus de 10 ans. Ils commercent des genres de sorts de matériel en acier. Toute la qualité matérielle bonne. Ils devoir pour toute la qualité matérielle. Nous surfaçons pour continuer à coopérer avec eux à l'avenir

![]()

![]()

![]()

![]()